O pessoal de planejamento tem o desafio diário de garantir que os materiais estejam disponíveis no momento certo para a produção, sem criar um estoque de segurança enorme e gerar excesso de inventário para a empresa. O MRP é a ferramenta central para otimizar este planejamento e equilibrar os níveis de estoque de matéria-prima e componentes. Para então disponibilizar os materiais certos, na quantidade e no momento necessário. Quando há falhas neste processo, um desequilíbrio é gerado nos níveis de estoque de material que pode causar os seguintes problemas:

- Parada de produção por falta de material;

- Insatisfação dos clientes com nível de atendimento;

- Custos com deméritos do cliente;

- Desequilíbrio do fluxo de caixa com excesso de inventário;

- Despesas extras com frete emergenciais;

- Muito dinheiro imobilizado;

- Baixa eficiência produtiva por interrupção na produção frequente;

Para te ajudar a evitar que isso aconteça na sua indústria, neste post vamos explicar o que é MRP, passo a passo de como funciona, e quais são os benefícios da ferramenta para o planejamento de materiais. Aqui abaixo tem um guia de como implantar na sua Indústria.

O que é MRP?

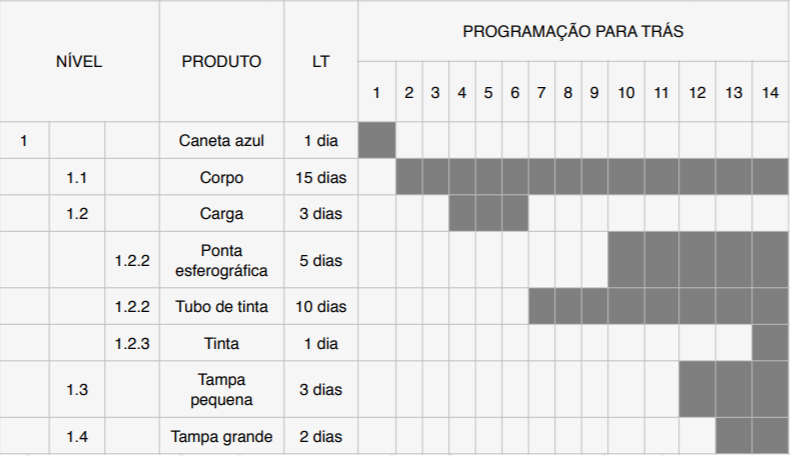

MRP é uma sigla em inglês para Material Requirements Planning. Metodologia de cálculo utilizada para planejar quais materiais são necessários para suprir a demanda da produção, a quantidade e em que momento. A lógica do sistema MRP é conhecida como “programação para trás” ou backward scheduling, por que ela parte do produto acabado e realiza um cálculo das datas em que as etapas de produção precisam começar e terminar, quais os materiais e as quantidades necessárias em cada uma destas etapas, de trás para frente.

A partir dos produtos acabados informados no plano mestre de produção, é feito um cálculo pra trás para determinar as datas em que as etapas do processo de produção devem começar e terminar. Logo após é feita uma explosão da estrutura de cada produto (lista de materiais) para determinar as matérias-primas, componentes e subprodutos necessários em cada etapa. Considerando os saldos de estoque atualizados e os itens em processo, o MRP indica quais componentes e matérias-primas são necessários para suprir cada uma das etapas de produção de um determinado período, com as suas respectivas quantidades e datas que deverão estar disponíveis. Mais para a frente você vai ver um exemplo prático desse cálculo.

Como surgiu o MRP?

O sistema MRP surgiu na década de 60, quando houve uma onda de informatização nas empresas. O objetivo principal era aproveitar a alta capacidade de armazenamento e processamento de dados para otimizar a programação da produção, uma vez que, ao realizar este cálculo de forma manual pode ser quase impossível, dependendo da complexidade da estrutura de produto.

Posteriormente, com a evolução do MRP para o MRP II foram integradas outras funções relacionadas ao planejamento de recursos de manufatura e controle de chão de fábrica. Alguns anos depois, com a integração de funcionalidades para atender também as áreas de suporte como engenharia, financeiro, qualidade, RH surgiu o ERP. Atualmente o MRP é uma das funcionalidade de um software de gestão ERP.

+LEIA MAIS: Os recursos de um ERP para indústria de manufatura explicados.

Benefícios: como o sistema MRP otimiza o planejamento de materiais

O MRP automatiza o processo de planejamento de materiais e isso gera mais agilidade e confiabilidade neste processo. Além disso, existem outros fatores que fazem com que o MRP seja uma ótima alternativa para melhorar o processo de planejamento de materiais na indústria:

- O MRP processa muito dados e pouco tempo: o MRP é capaz de calcular as necessidades de materiais com estruturas complexas com vários níveis de forma muito mais rápida do que uma pessoa seria capaz de fazer utilizando planilha. Empresas que já implantam o MRP conseguiram reduzir o tempo do processo de planejamento de dias para minutos;

- O MRP reduz as falhas humanas: o MRP se baseia em cadastros e parâmetros de lead time, saldos de estoque e lista de materiais, portando os resultados dos cálculos são inteiramente baseados nestas informações. As falhas nas programações de datas por erros de dados são reduzidos a quase zero, a menos que o usuários alimentem os cadastros errados;

- O MRP considera a política de lotes econômicos: o MRP considera as informações de estoque de segurança e de lote mínimo, máximo e múltiplo no seu cálculo. Portanto o cálculo combina a demanda de um período com as políticas de lote econômico da empresa para definir o que deve ser comprado ou produzido, e assim contribui com a redução de custos de estoque e de fabricação.

Exemplo prático de uso do MRP

Para exemplificar essa teoria para você vamos utilizar como exemplo a produção de canetas e demonstrar passo a passo todas as etapas, desde a definição dos registros e parâmetros necessários até o cálculo de necessidade em si.

Como preparar as informações necessárias para o MRP?

PASSO 1: Definir a Estrutura do Produto Acabado

A primeira definição a ser feita é criar a lista de materiais ( BOM ou Estrutura de Produto) de cada produto acabado que você produz. Esta é a informação de base para o sistema MRP, pois é através da explosão desta estrutura de produto que são identificados todos os materiais necessários para produzir um produto acabado, as quantidades necessárias e a relação de dependência entre eles (item pai-filho).

PASSO 2: Definir as políticas de lotes

Para que o seu planejamento seja eficiente e alcance um dos objetivos que é a redução de custos com estoque, é preciso conhecer os lotes econômicos de cada produto, ou seja, quanto é o mínimo necessário que é preciso produzir de determinado item para valer a pena as horas máquina e o set up, ou quanto é o máximo que posso produzir e tenho capacidade para armazenar.

- lote mínimo: é a quantidade mínima para abrir uma ordem de fabricação, utilizado para criar lotes econômicos de produção. Em alguns casos não compensa fazer o setup de uma máquina para produzir um item se não for produzida uma quantidades mínima dele.

- lote máximo: é a quantidade máxima para abrir uma ordem de fabricação. Usado quando existe alguma restrição física para armazenamento.

PASSO 3: Definir os estoque de segurança

O estoque de segurança é uma quantidade que deve ser mantida para evitar faltas de estoques por incertezas de ressuprimento ou variações na demanda. Existe uma fórmula para definir o estoque de segurança (clique aqui para ver a fórmula), pois nem todos os itens precisam possuir um estoque de segurança, alguns fatores devem ser considerados.

PASSO 4: Defina os lead times de produção e compra

O Lead time é o tempo entre a solicitação de um material, comprado ou produzido, até a sua disponibilidade para a produção. Mas para definir o lead time correto, algumas etapas além da produção e do prazo do fornecedor precisam ser considerados:

- tempo de emissão da Ordem de Fabricação;

- tempo de transmissão da Ordem de Fabricação;

- tempo de alimentação da Ordem de Fabricação;

- tempo de transporte dos materiais necessários;

- tempo de fila aguardando processamento dos materiais necessários;

- tempo de setup da máquina;

- tempo de produção do material;

- tempo de inspeção de qualidade;

- tempo de processamento do recebimento;

Para definir o Lead Time de Compras é necessário considerar os seguintes tempos, até que se tenha o material disponível para uso:

- tempo de emissão do pedido de compra;

- tempo de entrega do fornecedor;

- tempo de inspeção no recebimento;

Saber o lead time de cada item interfere diretamente na definição de quando cada material estará disponível, um lead time errado por gerar falta de material na produção e consequente atraso para o cliente.

PASSO 5: Realize um Inventário

Para que o cálculo de necessidades fique correto é necessário que você saiba exatamente os saldos exatos em estoque de cada material, por isso é indicado realizar um inventário antes de implantar este processo de planejamento.

Pronto! Até aqui você preparou a estrutura de informações que são utilizadas pelo MRP para fazer o cálculo de necessidade, agora vamos falar sobre o cálculo em si.

+LEIA MAIS: 5 dicas para fazer inventário de estoque

Como é feito o cálculo do MRP?

PASSO 1: Definir o plano mestre de produção

O plano mestre de produção pode ser realizado com base nos pedidos de venda colocados, na programação de entrega recebida do cliente ou na previsão de vendas com base no histórico do período, isso depende da estratégia de cada negócio. Mas independente do tipo de indústrias todas precisam trabalhar com planos mestre para produção pois ele dá uma visão geral do que deve ser produzido de produto acabado, quando e em quais quantidades.

Passo 2: Explosão das necessidades de material

Depois de conhecer a demanda, é hora de fazer a explosão da estrutura dos produtos acabados (listas de materiais) para saber as necessidades de fabricação ou compra das matérias-primas, semi-acabados e componentes que compões as estruturas de cada produto no plano mestre de produção. Para isso o sistema MRP identifica os itens que são dependentes, ou seja, os item filho na estrutura, o que permite calcular exatamente a quantidade necessária de cada material, e otimizar a compra ou produção agrupando item semelhantes que são utilizados em vários produtos acabados.

Seguindo nosso exemplo da produção de uma caneta, o item CARGA demora apenas 3 dias para ser produzido, porém depende do componentes TUBO DE TINTA que demora 8. Com essas informações o MRP vai sugerir a data em que você deve fazer o Pedido de Compra do tubo de tinta para conseguir atender a demanda prevista, por isso é chamada de lógica “de traz pra frente”.

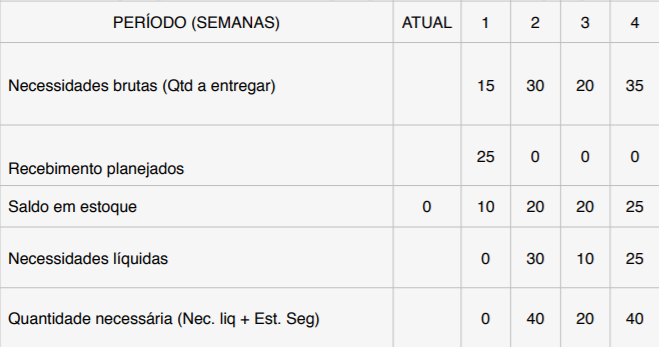

PASSO 3: Calcular as quantidades necessárias

Depois e fazer a explosão da estrutura de produto para saber os itens pai-filho, o lead time de cada um é a hora de saber a real necessidades de cada material. A necessidade real é chamada Necessidade Líquida, pois ela é resultado da quantidade bruta que foi identificar na explosão da estrutura, descontando os itens que já estão em estoque, os pedidos de compra pendentes (recebimentos programas) e as ordens de fabricação em execução.

Então um cálculo de MRP para apenas um dos itens da estrutura do produto acabado, em 4 semanas seria assim:

Parâmetros de Cálculo:

- Estoque de Segurança = 5 unidades

- Lote mínimo = 10 unidades

- Estoque Inicial do Produto Acabado = 0

- Demanda = 100 unidades

- Período de Planejamento = 4 semanas

Portanto, para calcular os materiais necessários para um produto acabado é necessário fazer este processo para cada um dos itens da estrutura, e normalmente as indústrias possuem centenas de produtos acabados com milhares de componentes por isso o tempo para fazer este trabalho de forma manual é muito longo e com altos riscos de erros, umas vez é necessário fazer um cruzamento de diversas informações.

As vantagens do utilizar MRP como parte do seu ERP

Você pode fazer tudo isso que você viu aqui em planilhas. Existem milhares de modelos de planilhas que auxiliam nesse cálculo, porém os benefícios para a sua empresa não serão os mesmo de utilizar essa ferramenta como um dos recursos do sistema ERP e integrar o cálculo de MRP com: controle de estoque, controle de produção, compras, recebimento e faturamento. Veja aqui algumas das vantagens de integrar o MRP ao ERP.

- Agilidade do processo: a automatização de processo gera mais agilidade, o que demora 2 dias pode passar a ser feito em alguns minutos e com isso as pessoas podem ser realocadas para outras atividades mais estratégicas para o negócio. Ao invés de gastar horas exportando planilhas, o planejador de PCP pode utilizar estas horas para avaliar os relatórios de planejamento e otimizar sua produção.

- Confiabilidade nas informações: para que um planejamento seja bem feito é fundamental que as informações utilizadas como base sejam de confiança e atualizadas. Não é possível fazer um bom planejamento de produção sem saber exatamente as ordens de fabricação que já foram finalizadas, ou o saldos exatos de matéria-prima em estoque ou a receber.

- Integração da produção com o administrativo: Compras depende das informações do planejamento para criar seu programas e pedidos de compra, mas também precisa das informações de recebimento para saber o que já foi entregue e o que está pendente. Quando essas informações estão integradas em uma única base de dados, o processo fica muito mais rápido, existe uma redução de retrabalho para gerar a mesma informação e as pessoas não ficam dependendo umas das outras para realizar o seu trabalho o tempo todo.

- Melhoria do atendimento ao cliente: a falha no atendimento dos prazos ao cliente está entre os 3 principais problemas graves causados por um planejamento de materiais falho. Com a implantação do MRP você consegue reduzir drasticamente problemas de falta de material, que são a origem das falhas nos atendimentos do prazos dos clientes. E manter os clientes satisfeitos é o principal objetivo de qualquer negócio.

- Redução de Custos: Os custos com inventário de materiais obsoletos ou itens desnecessários em determinado momento podem gerar custos altíssimos para a empresa, além disso na tentativa de corrigir as falhas de planejamento são geradas despesas extras como frete adicional, matérias-primas mais caras, horas extras. Um processo de planejamento mais eficiente gera sem nenhuma dúvida a redução de custos.

- Fluxo de Caixa Equilibrado: quando falamos em aquisição de materiais e estoques, estamos falando de dinheiro. A falha no planejamento do que deve ser comprado pode gerar um desequilíbrio no fluxo de caixa da empresa muito difícil de ser reparado, e é quando as empresas entram naquele ciclo vicioso de adiantamentos de duplicatas para pagamento de fornecedor. Com um planejamento bem feito, fica muito mais fácil equilibrar a finanças e ter um fluxo de caixa saudável para o negócio.

+LEIA MAIS: Os benefícios do MRP para a área de PCP da Indústria.

Preparamos um e-Book com um guia para Implantar o MRP na sua Indústria, aproveite!

E na sua empresa, como é feito o planejamento de necessidade de materiais para a produção? Deixe aqui seus comentários!

About The Author

Sócia Diretora na QS Consultoria e Sistemas, formada em Administração e Marketing pela UNIP, especialista em Vendas Consultivas de Software de Gestão empresarial (ERP), atua a mais de 20 anos nas áreas de Gestão e estratégias empresariais de Vendas & Marketing.